相关内容

-

金属粉末是什么,有什么用

金属粉末是一组可以通过还原、热解、电解等方法制备的相对较小的金属颗粒。

金属粉末注射成形技术在汽车零件上的应用

金属粉末注射成形(MetalInjection MoldingMIM)是由专门从事MIM技术的研究和产品研发的美国加州Parmatech公司于1973年发明的此技术当时外界知之甚少。由于最初的研究工作都在少数几家公司中进行.彼此技术保密.而且由于粉末成本高、脱脂时间长、产品易变形等问题一直都没解决,其发展一度处于停滞状态。到了20世纪80年代初期.因美国政府的引导加快了MIM技术的发展经过随后几十年的发展,由于粉末产出率大大提高合理的粘结剂设计、先进的脱脂方法的出现.MIM技术得到了快速的发展四。由于MIM是一种近净成形工艺.不仅能得到致密度高、力学性能良好、表面粗糙度小的零件.而且还能大批量高效率地生产结构复杂的零件,一般不需要继续精加工.零件成本降低,促进了汽车轻量化发展,减少了环境污染,因而引起了汽车行业的重视。

自从20世纪90年代初期MIM零件进入汽车市场经过近20多年的发展汽车用MIM零件的生产厂家越来越多日。据金属注射成形协会最近的调查表明。按照出货的质量分数细分,轻武器占42.3%,医疗牙科占14.0%,汽车占13.0%,电子仪器/电信占10.0%,一般工业占16.0%国防航空航天占10%其他占37%MIM技术作为粉末冶金领域的先进技术正在逐步取代传统的机加工技术.更多地运用在汽车零部件生产上

本文简要介绍了MIM的工艺过程及技术特点,同时着重介绍了MIM在汽车零件上的典型应用.主要包括动力传输零件、涡轮增压器、燃油喷油器安全气囊传感器嵌入件、压力传感器电动门锁组合零件等MIM零件并对MIM技术在汽车上的应用进行了展望.为MIM技术更广泛应用提供参考。

MIM技术包含四个主要工艺过程:①粉末和粘结剂混炼、制粒:②注塑机注射成形:③选取恰当的脱脂工艺脱脂;@烧结零件使其致密化。图1为MIM工艺流程图。

MIM是融合了塑料注射成形工艺、高分子学粉末冶金工艺和金属材料学的一门新型金属零件近净成形技术。它不仅继承了传统粉末冶金和塑料注射成形的优势,而且突破了传统金属粉末模压成形在零件形状上的限制。可快速制造体积小形状复杂的利用传统方法无法加工或难加工的零件。几乎所有的材料均可以采用MIM工艺生产MIM技术不仅具有工艺简单成本低、无切削或少切削、经济效益高等优点,而且克服了传统粉末治金、切削加工熔模铸造的诸多缺点,表1为MIM工艺与其它三种生产工艺的比较结果。

MIM技术与传统加工方法相比,MIM零件具有高精度、高强度、高形状复杂度、材料多样化、成本低等特点,因而MIM技术在汽车上得到了广泛的应用。目前应用在汽车上的MIM零件一般都是铁基材料主要有 Fe-Ni合金钢Fe-04C-1Cr-075Mn-0.2Mo合金钢、预合金化的Cr-Mo-C钢Ni-Cr-Mo-C钢316L,17-4PH400系列HK系列不锈钢conel713C镍基耐热高温合金钢。

涡轮增压器主要由涡轮、泵轮、转子、叶轮等组成,利用发动机排出的高压废气产生的惯性力驱动泵轮转动,通过转子带动涡轮旋转,使发动机进气压力增加。近年来涡轮增压器MIM零部件的研发和生产成为科研工作关注的重点,同时涡轮增压器也是MIM制造的标志性零件之一。其结构异常复杂工作环境恶劣精度要求高,然而其他加工方法成本较高精度不易控制。涡轮增压器零部件主要是由镍基超高温合金、钦合金等材料组成,以前采用传统的粉末冶金技术加工。德国的BASF公司在MIM涡轮增压器零部件上做出了很大的贡献,BASF公司使用独特的Catamold 工艺制造出MIM涡轮增压器零部件。并在室温下对MIM零件和精密铸造样品的机械强度进行了对比.结果如表2所示。这证明了采用Catamold工艺可以获得优异的材料性能!在国内.北京科技大学曲选辉等以鼠气雾化K418合金粉末为原料,添加自主设计的多组元石蜡基粘结剂,并采用注射成形技术制备出复杂形状增压涡轮,通过后续热等静压和热处理工艺优化制备出致密、组织成分均匀力学性能优异、外形轮廓符合使用要求表面光洁度良好的增压涡轮。突破了复杂形状增压涡轮模具结构设计、注射成形工艺参数优化烧结致密化与尺寸精度控制等关键技术难点,综合力学性能较铸造涡轮显著提升。

在汽车上许多小型精密组合零件均可以用MIM工艺制造。制造组合零件一般通过锻造精密铸造等方法.制造的零件成本高、精度低,达不到较好的经济效益。采用MIM工艺制造时可以提高生产效率提高精度节约材料、减少工序降低成本。

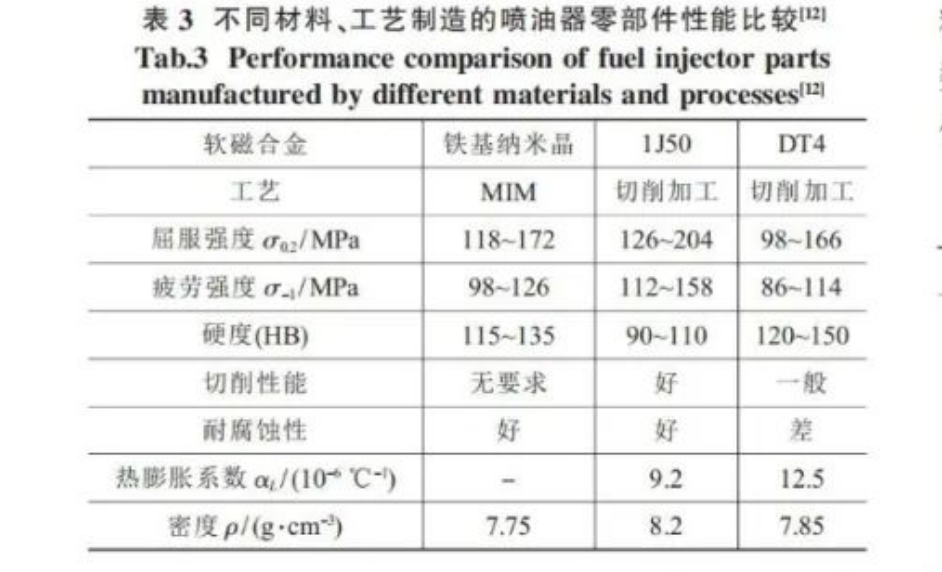

汽车发动机上的电控汽油喷油器由 20多个零件组成.其中铁芯衔铁导磁片导向体等零部件构成喷油器的磁路结构,这些部件都是由软磁合金材料制造的。通过MIM技术用铁基纳米晶软磁合金粉制造的零部件,与传统的汽油喷油器相比较MIM技术制造的喷油器综合性能得到改善!。印度-美国MIM技术有限公司使用MIM研发制造了汽油直接喷射泵的4个组件,组件材料为440C不锈钢,密度p7.65g/cm为480MPa为150MPa.8为45%洛氏硬度最大为100HRB.不仅制造费用减少近35%,泵的性能提高,燃油节省近10%~20%3。表3为不同材料工艺制造的喷油器零部件性能比较。

直接供油喷油器组件的440C不锈钢MIM密封支座。这是一个带有多角度的沟槽和顶部孔的复杂结构零件,用MIM制造的密封支座具有接近最终形的结构形状,在7.54~7.65g/cm为1600MPa,为1400MPa。MIM工艺比其他的生产工艺在成本上节约近30%~40%。同时用于V-8缸发动机上冷却活寨喷嘴也是用MIM制造。

随着科技的进步,应用在汽车上的传感器种类和功能趋向于多元化智能化小型化发展。根据应用区域不同传感器壳被用于发动机底盘车身导航等系统!发动机底盘车身导航等系统上很多传感器都已经应用MIM工艺制造,例如压力传感器组件安全气囊传感器嵌入件、氧传感器转向传感器巡航控制传感器座传感器外壳等。

由美国-印度注射成形技术私营有限公司使用MIM工艺开发的传感元件带有螺纹的端口支承环、传感器工具包用于测量乘用车发动机每缸的穿气燃油混合物的进口压力的压力传感器,这些零件都是由17-4PH不锈钢制造的。热处理后为1103MPaOmx为1228MPa,8为7%,硬度在35~40HRC之间的零件成形接近最终形状120。

安全气囊是汽车在遇到突发事故时,保护驾驶人员生命的一种措施,可分为:机械式和电子式。机械式依靠惯性球冲击撞针引发,电子式依靠敏感元件触发。安全气囊由D形轴、嵌入接片、点火销组成均是由MIM17-4PH不锈钢制造热处理后为1170MPa为1100MPa硬度达到38~41HRC之间,8为7.0%,密度在7.60~7.68g/cm之间。零件的尺寸精度刚度强度耐磨性均满足使用要求。

MIM工艺与精密铸造工艺相比较,其具有表面粗糙度好,抗拉强度高,可实现零件组合,减少零件数量降低成本提高效益等优势。表4为MIM零件可达到的一般尺寸公差。

除上述零件外.汽车上的点火钥匙 发动机摇臂零件、转向装置U型夹、倒档同步器、气门顶杆、活塞环燃烧室盖轿车固定器等均采用MIM工艺制造。

随着科技的进步,汽车发展的主要方向是节能环保舒适智能化和轻量化MIM汽车产品在汽车上的应用前景巨大。利用MIM技术可以将微小的汽车零件设计成为一个整体或多个组件运用MIM工艺一次注射成形使得零件在满足性能的前提下达到微型集成低成本等特点。同时可制造零件带有外部切槽外螺纹交叉孔盲孔加强筋板凹槽与键销等复杂形状。例如印度-美国金属注射成形技术有限公司采用MIM制造了控制汽车后门失灵的正齿轮,昆山麦格纳汽车系统有限公司(MagnaClosures)正在使用这种新产品,现在印度-美国MIM有限公司每年供应市场720000个此种零件比使用粉末冶金方法节约费用30%。同时公司利用MIM技术研发生产的一种燃料控制装置扇形齿轮每年向Bosch公司提供近300万个此种零件MIM技术的应用对汽车零件的轻量化节能化功能集成化低成本化等方面起到了不可估量的作用MIM技术在汽车上的应用市场前景十分广阔。

沪公网安备31011802004991

沪公网安备31011802004991