相关内容

-

金属粉末是什么,有什么用

金属粉末是一组可以通过还原、热解、电解等方法制备的相对较小的金属颗粒。

镍基高温合金粉末制备技术及未来发展现状

高温合金又称耐热合金或超合金,是指以铁、镍、钴为基,能在600°C以上的高温抗氧化、抗腐蚀、抗蠕变,并能在较高的机械应力作用下长期工作的一种合金,尤其是镍基高温合金可在650~1000°C高温下具有更为优异的强度、抗氧化性和耐蚀性。因此,高温合金目前是屹立于金字塔尖的尖端工业材料,既是航空发动机热端部件、航天火箭发动机各种高温部件的关键材料,又广泛运用于工业燃气轮机、能源、化工等工业部门。

粉末高温合金作为先进航空发动机关键热端部件的优选材料,主要用于制造涡轮盘、压气机盘、鼓筒轴和涡轮盘高压挡板等发动机热端高温承力部件[1-2]。粉末高温合金是以金属粉末作为原材料,经过后续热加工处理,得到具有较高抗拉强度和良好抗疲劳性能的合金。粉末高温合金经历了三代发展,已在先进军、民用航空发动机的涡轮盘等多种关键零件上广泛应用[3-4],当前国际粉末高温合金研发已经进入第四代。粉末高温合金铸锭内部无宏观偏析、微观组织均匀、晶粒细小,具有优异的力学性能和热加工性能,可有效地保证发动机的可靠性和耐久性,而且可近净成形,制造周期短,生产成本较低[2-5]。

本文简要介绍了国内外粉末高温合金的发展状况,着重综述了高温合金粉末制备技术的研究进展、存在的问题和未来的发展方向。

1 粉末高温合金研究现状

1.1 粉末高温合金生产工艺

粉末高温合金生产工艺的总体思路是在惰性气氛保护下制备和处理粉末,然后采用热成形工艺使粉末固结并致密化。经过多年的发展,基本形成了以欧美等西方国家为代表的“氩气雾化法(AA)制粉+热挤压(HEX)+等温锻造(ITF)”工艺,和以俄罗斯为代表的“转电极法(PREP)制粉+热等静压(HIP)直接成形”工艺两条工艺路线。

我国研发的工艺路线为“等离子旋转电极法(PREP)制粉+热等静压(IP)成形+包套锻造/热处理”,采用该工艺成功生产出大尺寸FGH4095粉末涡轮盘。采用直接HIP成形工艺制备的粉末高温合金涡轮挡板和小尺寸涡轮盘均已通过试车,并形成了批量生产能力[6]。第2代粉末高温合金FGH4096双性能涡轮盘的研究工作,也取得了突破性进展。采用“PREP+直接HIP+等温锻造”工艺,突破了粉末纯净度等关键技术,研制出了某高推重比发动机用FGH4096合金涡轮盘。通过细晶锻造和梯度热处理工艺的运用,获得了轮缘晶粒度为5~6级、轮毂晶粒度为10~11级的双显微组织盘坯[7]。

为解决粉末高温合金涡轮盘存在的夹杂物尺寸超标、超声检测不合格等问题,我国开展了“挤压+等温锻造”的工艺研究,目前已取得重要进展。近期我国在北重集团的3.6万吨黑色金属挤压机上成功挤压出航空发动机涡轮盘用粉末高温合金棒坯,标志着我国粉末高温合金技术取得重大突破。研究表明在挤压过程中消除了原始颗粒边界(PPB),夹杂物沿着挤压方向得到有效破碎,在后续的锻造过程中,在垂直于锻造方向的平面内,夹杂物得到进一步的破碎和弥散[8]。针对粉末高温合金挤压变形过程,特别是在有限元模拟技术方面,我国也开始了探索性研究。通过对包覆挤压过程的模拟,可以系统分析模具结构参数等因素对挤压过程的影响,从而确定模具结构的最佳组合[9]。“挤压开坯+等温锻造”工艺已成为我国粉末高温合金涡轮盘的重要发展方向之一。

1.2 粉末高温合金中的缺陷及其影响

夹杂物、PPB和热诱导孔洞(TIP)是粉末高温合金的3大缺陷,严重影响粉末高温合金零件的性能。国内外研究人员对缺陷的来源及其对合金性能的影响进行了大量的研究和分析,并就减轻和消除缺陷提出了相应的措施和方法。

夹杂物对粉末高温合金的各种力学性能,尤其是低周疲劳性能有重要影响。粉末高温合金中的夹杂物包括氧化物、有机物、异金属等颗粒物,其中的陶瓷、熔渣等氧化物夹杂主要来源于母合金熔炼和制粉装置的坩埚、漏包、喷嘴的耐火材料及熔炼过程中的脱氧产物和氩气中的固体杂质;橡胶、纤维等有机物来源于储粉罐、阀门、粉末制备及处理设备的真空系统的污染;异金属来源于上批雾化合金或包套材料。

PPB是粉末颗粒表面吸附的O,C元素在热等静压过程中与粉末组成元素发生化学反应,在颗粒边界析出的网状的碳氧化合物[10]。这种弱界面阻碍了金属颗粒间的扩散和连接,成为合金的断裂源和裂纹扩展通道,降低了合金的塑性和疲劳寿命。PPB的根源为粉末表面的O,C含量,降低C含量、加入Nb,Hf等强碳化物形成元素、粉末真空除气是消除PPB的主要方法,后续也可以通过热处理、优化热等静压工艺等方法消除。

TIP是由于不溶于合金的氩气在热等静压过程中受热膨胀而形成的不连续孔洞。它会使工件发生翘曲,显著降低合金的拉伸、持久、抗蠕变等性能。粉末高温合金中残留的氩气主要来源于雾化制粉过程中液滴包裹氩气形成的空心粉,另外粉末表面吸附的氩气未完全脱除或包套密封不严也会引起TIP[11]。

综上所述,粉末高温合金3大缺陷都与合金粉末的质量有直接关系。无夹杂、无空心粉、低气体含量的高品质高温合金粉末的制备技术,是粉末高温合金发展和应用的关键。

2 高温金属粉末常用生产工艺

金属粉末的生产方法很多,包括固体破碎法、球磨法、雾化法、电解法和化学法等。对于增材制造来说,需要的是球形粉末,雾化法被认为是生产增材制造用金属粉末最理想的方法。此外旋转电极法也逐渐用于增材制造粉体材料的制备[12]。

镍基高温合金球形粉末制备的基本工艺流程如下:母合金冶炼和加工→制粉→粉末筛分→(电选分离除杂)→粉末性能检验,其中母合金熔炼、雾化法制粉和电选分离除杂是获得高品质粉末的关键环节。

2.1 母合金熔炼技术

高温合金母合金熔炼技术对于制备高品质球形粉末起着决定性的作用,原材料中的杂质、氧氮氢含量等直接影响粉末质量。高温合金母合金的熔炼通常采用真空感应熔炼技术,该技术在精确控制合金成分、去除合金中气体杂质及有害元素方面优势显著。但是由于陶瓷坩埚的使用,母合金中不可避免的会引入陶瓷和熔渣夹杂缺陷。此外,母合金在凝固过程中还会产生缩孔、疏松、偏析等缺陷。

上述缺陷可以在铸造高温合金后续的感应熔化浇注成零件毛坯过程中消除,但是对高温合金粉末的制备却会产生较大影响。母合金中的夹杂物在制粉过程中无法去除,缩孔、疏松等缺陷还会造成空心粉和粉末表面的氧化。因此,有必要采取相应措施消除真空感应熔炼母合金中的夹杂物和缺陷。在高纯净度铸造、锻造高温合金生产工业中普遍采用二联或三联工艺,即真空感应熔炼+电渣重熔/真空电弧重熔。真空感应熔炼制备具有适合化学成分的自耗电极,电渣重熔过程去除脆性的氧化物夹杂获得较高的纯净度,最后通过真空电弧重熔获得无宏观偏析、组织均匀的毛坯。电渣重熔工艺是去除合金中非金属夹杂物最有效的精炼工艺之一,可以有效去除大尺寸外来夹杂,使内生夹杂弥散细化分布,是粉末高温合金母合金二次精炼的优选工艺。

俄罗斯在20世纪90年代就开始广泛应用真空感应熔炼+电渣重熔工艺生产粉末高温合金母合金锭[13]。2002年,钢铁研究总院自行设计,建造了世界上首台超小断面(50 mm)真空/惰性气体保护快速电渣炉,并于2004年成功制备出高温合金电渣锭。研究表明,采用惰性气体保护电渣重熔工艺制备的FGH95母合金,O含量降低,Al,Ti烧损量减小,非金属夹杂物尺寸和数量都显著下降[14]。

泡沫陶瓷过滤技术也是去除高温合金中非金属夹杂物的有效方法。该技术主要采用由细密的陶瓷枝干骨架构成的三维连续网状泡沫陶瓷板过滤器对金属熔体进行过滤,可以滤掉合金熔体中的夹杂物颗粒、液态熔剂夹杂及部分有害的金属元素[15, 16]。北京科技大学、营口市镁质材料研究所、东北大学、中科院金属所等科研单位均采用氧化铝基陶瓷过滤器对高温合金进行了过滤净化处理试验,均能有效去除高温合金中的夹杂物[17]。

此外,日本发展的旋转铸锭工艺[16]、北京航材院研究出的优质高温合金锭生产制造技术(BIAM优质工艺)[17]、西北工业大学开发的电磁软接触成形净化技术和复合熔盐净化技术等都对去除夹杂、净化合金有良好的效果。近几年发展较快的新型净化技术,如电磁净化技术和超声波处理技术等先进交叉学科技术,正成为合金净化领域新的研究热点。

上述合金净化技术有的已经在高温合金净化中广泛应用,有的还有待于进一步完善和发展。航空发动机的发展要求粉末高温合金有更高的力学性能和可靠性,对母合金的纯净度也提出了更高的要求。对于粉末高温合金母合金生产来说,研究和开发高效率、低成本、高纯净、无夹杂的母合金锭熔炼和净化技术是未来发展的重要方向。

2.2 制粉

粉末制备是粉末高温合金生产中的第一道工序,也是最为关键的工序之一。制备出尺寸细小均匀、球形度好、气体和夹杂物含量低的高温合金粉末,可以降低甚至消除合金中的PPB和夹杂物等缺陷,显著改善合金盘件的组织和性能。因此,先进的粉末制备技术是获得高品质的高温合金粉末,从而消除合金内部冶金缺陷,保证高温合金盘件质量的关键环节。

粉末高温合金领域的研究人员对多种粉末制备工艺进行了大量深入的研究。目前制备球形金属粉末主要有真空感应熔化气雾化法(VIGA法)、等离子旋转电极制粉技术(PREP法)、电极感应气体雾化法(EIGA法)和等离子雾化法(PA法)。

2.2.1 真空感应熔化气雾化法(VIGA法)

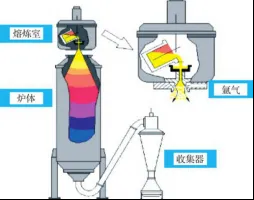

真空感应熔化气雾化法是指在真空环境下,使用线圈感应加热原理熔化炉料,达到一定温度后,熔炼室和雾化室充入雾化气体,然后开始浇钢液至中间包,通过喷嘴形成金属液流流入雾化室[18],然后利用高压惰性气体作为雾化介质来破碎连续的金属液流,从而迅速凝固成细小的颗粒,即金属粉末。图1为气雾化原理示意图。

图1 真空感应熔化气雾化法示意图[19]

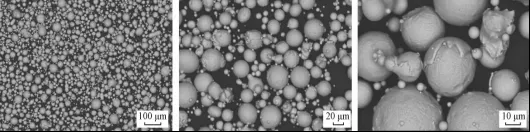

图2为真空感应熔化气雾化工艺生产的粉末,从表面形貌可见气雾化法所得粉末粒度分布分散,一般约几微米到一百多微米,球形度偏好,但存在卫星粉、黏连粉等。

图2 真空感应熔化氩气雾化法所制粉末的形貌

气雾化法制备的粉末存在大量非球形粉,且存在卫星粉、黏连粉、空心粉、粒度分散、非金属杂质较多等问题。

目前欧美国家的主流制粉方式为气雾化制粉,其中GE公司、ALD等公司在气雾化制粉设备领域处于领先地位。国内也有不少制造真空感应熔化气雾化设备的公司,比如:沈阳真空技术研究所湖南久泰、湖南天际智慧等。使用VIGA法生产金属粉末材料的公司,国外有山特维克、赫格纳斯、欧瑞康、LPW、泰科纳、TLS等。国内也有不少优秀的金属粉末供应商,比如北京钢研高纳、北京中航迈特、江苏威拉里、无锡飞而康等。

目前,使用真空感应熔化气雾化制粉,除了镍基高温合金粉末外,其他金属粉末材料有:不锈钢316L、174PH;钴基合金CoCrMo、CoCrW、CoCrMoW;钛和钛合金TC4、TC11TA15、TiAl4822、Ti2AlNb;镍基合金FGH95、FGH96、FGH97、GH4169、稀有金属等。

2.2.2 等离子旋转电极制粉技术(PREP法)

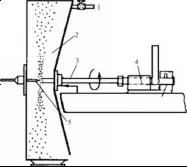

等离子旋转电极制粉技术用于制备高反应性金属、耐热镍和钛合金等的金属粉末,该技术采用离心雾化的原理,在惰性气体环境下,等离子发生器与电极产生电弧,电弧的温度能迅速熔化快速旋转的棒料,熔融金属在表面张力的作用下进行离心雾化,离心雾化的小液滴在溅射室内快速凝固成颗粒,最后颗粒沉积落入收粉罐中,PREP法离心雾化原理见图3。

1—棒料;2—等离子发生器;3—液态金属膜;4—等离子火焰;5—溅射室

图3 等离子旋转电极制粉离心雾化示意图[19]

等离子旋转电极制粉技术生产的粉末具有球形度好、粒度集中、表面光洁度高、气体含量低、纯净度高等优点。

据了解,国内制造等离子旋转电极制粉设备的公司,如湖南顶立科技、湖南久泰、西安赛隆等,制造的等离子旋转电极制粉设备[20]的原理图如图4所示。采用此原理工作的PREP设备,棒料的旋转单纯的依靠电机带动,目前能达到10000~15000 r/min,该转速制得的粉末粒度D50基本大于100 μm。

1-抽真空口;2-舱室;3-棒料;4-电机;5-等离子发生器

图4 国内等离子旋转电极制粉设备原理图[21]

目前,俄罗斯的等离子旋转电极制粉设备是领先世界的,图5是俄罗斯Granule 2000型等离子旋转电极制粉设备[22],其设计原理和结构与图4完全不同,静态真空系统、动态真空系统、等离子发生器、棒料旋转系统、舱室设计、加料设计、气体系统等都优于国内的PREP设备设计,Granule 2000型等离子旋转电极制粉设备转速能达到20000~25000 r/min[21]。

图5 俄罗斯某等离子旋转电极制粉设备[22]

俄罗斯最新一代Granule 2500型等离子旋转电极制粉设备的棒料转速能达到25000~30000 r/min,改良电极旋转系统后使得转速更高更稳定,因此制得的球形粉粒度更小。PREP制粉法中,粉末粒度与棒料转速成反比,即转速越快,粉末粒度越小。国内已经有使用Granule 2000型等离子旋转电极制粉设备的公司,其棒料转速能达到20000~25000 r/min,该设备制得的粉末粒度D50约为60 μm,粉末较细,球形度高、氧氮增量低、空心粉少、粒度集中、不存在卫星粉等[21]。

2.2.3 等离子雾化法(PA法)

等离子雾化法(PA法)是一种用等离子枪雾化金属液滴后制备球形粉末的方法[23]。此法最早由M.EntezaRian等[24]提出并于1998年申请专利[25],现加拿大AP&C公司是全球等离子雾化技术的领先者,该公司拥有该设备成套技术专利。

等离子雾化法实质也是一种气雾化制粉技术,其原理是:在惰性气体保护下,使用等离子枪加热合金丝材,熔化、蒸发成金属蒸汽,随后通过气淬冷却技术,让饱和的金属蒸汽快速团聚、形核、长大,得到超细合金粉末[26]。等离子体雾化法制备的合金粉末粒径分布较窄,为10~150 μm,50 μm以下粉末约占40%,细粉收得率极高;此外,PA法制备的粉末也具有较高的球形度和较低的杂质含量[23]。PA法主要缺点是原材料为较细的丝材,而丝材原料的制造成本比母合金棒料高,且制粉效率低。

目前,加拿大AP&C公司的等离子雾化设备装备有全自动监控系统和气体回收装置,保证了粉末质量稳定性,同时通过气体回收降低了生产成本。该项技术已经应用于大规模生产高品质球形金属粉末,粉末种类涉及纯钛及钛合金、镍基合金等。

2.2.4 电极感应气体雾化法(EIGA法)

电极感应熔化气雾化法(EIGA法)是一种不使用陶瓷坩埚的超洁净气体雾化制粉技术,兼具气雾化生产效率高、产量大、粉末粒径细小等特点[27],EIGA 法雾化制粉原理:在惰性气体保护下,将母合金棒料安装在送料装置上,以一定的旋转速度和下降速度进入下方锥形线圈[12],棒料尖端通过锥形超高频感应线圈加热逐渐熔化,形成直径大小连续可控的合金液流,在重力作用下熔体液流直接流入或滴入下方的雾化室,在高压惰性气体作用下,将合金液流破碎成小液滴,小液滴在雾化室内在自身表面张力作用下,迅速球化并凝固形成金属粉末。

在EIGA法制粉技术中,母合金的整个熔化过程不使用坩埚以及导流嘴等耐火材料,减少了非金属杂质的引入;相比于VIGA法制得的粉末,EIGA法粉末粒度较小,不存在大量的片状物,粉末粒度Dv(50)可控制在50~100 μm 左右,生产效率较高。

德国ALD公司通过优化电极感应气雾化技术工艺,先后设计开发了多种型号电极感应气雾化制粉炉设备,用于钛及钛合金粉末材料的科研和生产,该类设备在全球范围内获得推广。日本OSAKA钛公司采用电极感应气雾化法制备的Ti6Al4V粉末中位粒径Dv(50)约40 μm左右,粉末球形度高,卫星颗粒少,非金属夹杂少,在增材制造领域获得应用[28, 29]。

2.3 电选分离技术

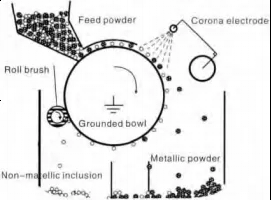

电选分离技术是去除粉末中非金属夹杂物的关键技术,其原理是通过电晕放电现象使粉末颗粒带电,然后利用金属粉末和非金属夹杂物之间电性能的不同进行分离。图6为高压静电分离原理的示意图。

图6 电选分离设备原理示意图

静电分离装置由两个电极组成,细金属丝为负极,接地并有一定转速的大直径金属卷筒为正极。当两级电位差达到一定值时,两极间发生电晕放电现象,含有非金属夹杂的金属粉末经给料器落入辊筒表面形成的电晕电场后,与飞向正极的电子和负离子相遇,使其带上辊筒负电荷。由于金属粉末电导率较高,获得的负电荷在与辊筒接触后快速释放,在重力和离心力作用下从辊筒前方落入成品粉收集区;而非金属夹杂物由于电导率低,不易失去电荷,库仑力和静电吸附作用下被吸附在辊筒上,在随辊筒转动到后方时被辊刷刷下。

北京钢铁研究总院应用进口德国海拉斯高压电晕静电分离器对掺入Al2O3夹杂的高温合金粉末进行了电选分离处理。研究表明,辊筒转速和电晕极电压是影响分离效果的主要因素,电晕极电压越高,辊筒转速越慢,分离效果越好。该工艺采用最佳参数(电晕极电压40 kV,辊筒转速50 r/min),对50~100μm的非金属夹杂物的去除效果显著,去除率可达76.7%[30]。北京航空材料研究院自行研制开发的粉末摩擦电选分离与夹杂检测设备,对夹杂物也有较好的去除效果。研究结果表明,经该设备电选后分离率高达85%以上,同时对粉末中夹杂进行检测[31],且高温合金粉末电选分离过程必须在高纯的惰性气体保护下完成,以防止粉末的氧化和粉末表面对O,C元素的吸附。

综上所述,电选分离技术在我国高温合金粉末生产中已经取得了一定的应用,但是分离范围较窄,只能分离一定粒度范围内的非金属夹杂,分离效率和分离效果有待进一步提高,对于非金属夹杂还不能保证100%去除。高温合金粉末的电选分离技术未来应该向去除较大颗粒夹杂物和提高去除效果两个方向发展。

2.4 粉末筛分

除雾化过程外,确定粉末特性的另一个关键过程是金属粉末原料的后处理。这包括粉未颗粒的氧化钝化、分级(即筛分或空气分级)和混合,以获得最终的均匀粉未批量。粉末筛分是为了获得所需粒度的粉末,根据所需粉末的尺寸与杂质尺寸的不同,除去部分杂质。筛分机在为真空状态或者惰性气体保护下工作,为防止粉末在筛分过程中被氧化。筛分工艺的主要参数是振动筛振幅和振动频率。一般情况下,VIGA法制粉的原粉都应该经过100目的预筛,以防雾化过程产生的较大的异形物体损坏、堵塞筛网。

此外,还有各种技术可以改善粉末在钝化后的流动性。目前有多种方法可量化粉未流变性(流动性和铺展性),但它们之间的相关性尚未完全确定。除了最简单的漏斗流速法(ASTM B213/ISO 4490/ASTM B964)外,没有其他方法被广泛使用。对于特定金属合金来说,什么是可接受的流动性值,AM界还缺乏充分的认识,因此有必要对增材制造的粉末流动性进行更多的定量研究。

3 粉末的可重复使利用

以航空航天和整形外科为首的行业正在迅速采用AM金属粉末。由于AM金属粉末是成本的主要驱动因素之一,尤其是在高性能应用领域,因此人们对粉末的再利用产生了浓厚的兴趣。由于只有一小部分粉末会熔化并融合到零件中,因此其余粉末可以多次使用,直到达到特定应用中粉未不能再使用的条件为止。

镍合金718具有优异的机械性能和抗氧化/抗腐蚀性能,于20世纪60年代首次问世,克服了超合金焊接性低的缺陷。Deng等人[32]六次重复使用100千克镍合金718(PSD 45-106 μm)在粉末床熔融(E-PBF)机器上制造零件。通过电极感应熔化惰性气体雾化工艺(EIGA)生产粉未,在重复使用过程中粉末没有与原始粉末一起再生。与原始粉未相比,再利用粉未中的元素组成没有发生明显变化,只有氧元素从0.014 wt%增加到0.022 wt%。在第六次构建后,从不同位置收集的粉未颗粒的化学成分也没有变化,元素组成仍符合合金的特定要求。在重复使用周期后,流动性和PSD数据没有明显变化。不过,第六次构建周期后的PSD数据显示,颗粒的平均直径略有增加。说明镍合金718粉末在电子束下是稳定的,可以经过多次重复使用,而粉末尺寸和化学成分不会发生明显变化。

Gruber等人[33]也报告称,重复使用的718镍粉末中的氧含量略有增加(14次重复使用后,原始粉末中的氧含量从146 ppm增至266 ppm)。据观察,在E-PBF机器中使用70 h后,粉未颗粒表面形成了Al2O3纳米颗粒。镍718合金中的Ni、Cr、A1、Fe和Ti等元素在氧气存在下极易形成氧化物,可能形成NiO、CrO、A12O3、FeO/Fe2O3或TiO/TiO2。根据埃林厄姆图,在这些氧化物中,Al2O3形成的吉布斯自由能是最低的,因此其稳定性最稳定。

根据热力学原理,在镍718合金中形成Al2O3比形成其他氧化物更有利。在E-PBF过程中,A1、Ti、Fe或Cr的氧化似乎不可避免,但极低的氧气浓度可以抑制此类氧化物在粉末表面形成[34]。因为这些元素熔点处的氧平衡分压必须低于10-7~10-9 mbar才能避免这些氧化。另一方面,E-PBE设备中的高生产温度会导致氧气的高扩散率。因此,存在发生反应的驱动力。在L-PBF和E-PBF工艺之后,观察到Cr2O3和Al2O3在粉未表面形成,虽然Cr2O3与Al2O3相比对氧的亲和力较低,但其形成在动力学上是有利的,特别是考虑到其在镍718合金中的含量较高[35]。在重复使用周期中,可以预计现有氧化物在AM工艺中暴露于高温时会逐渐分解成最稳定的氧化物(即Al2O3)[36]。

4 结语

我国在粉末高温合金的研制和生产工艺各个关键技术方面,都进行了大量的科研和技术开发工作,特别是在高温合金粉末制备等关键技术上实现了突破,保证了我国粉末高温合金关键零部件的组织和性能,为航空发动机的国产化做出了突出贡献。以消除粉末高温合金中3大缺陷、提高粉末成型件整体性能为目标,未来的高温合金粉末必须向高纯净细粉方向发展。

(1)在熔炼技术上,应积极采用“三联”熔炼工艺,大力发展陶瓷过滤技术和其他先进合金净化技术,实现母合金的高纯净熔炼。

(2)提高雾化制粉设备能力和技术水平,不断提高粉末纯净度和细粉收得率。对于VIGA法来说,在提高50 μm以下细粉收得率的同时,还要注意控制夹杂物数量和颗粒形貌;对于PREP法来说,要进一步提高电极直径和转速,提高50~100 μm之间的粉末收得率。

(3)进一步发展电选分离技术,提高非金属夹杂的去除效果和分离效率,扩大可分离颗粒尺寸范围。

声 明:文章内容来源于材料圈。仅作分享,不代表本号立场,如有侵权,请联系小编删除,谢谢!

沪公网安备31011802004991

沪公网安备31011802004991