相关内容

-

粉末冶金知识——粉末锻造技术

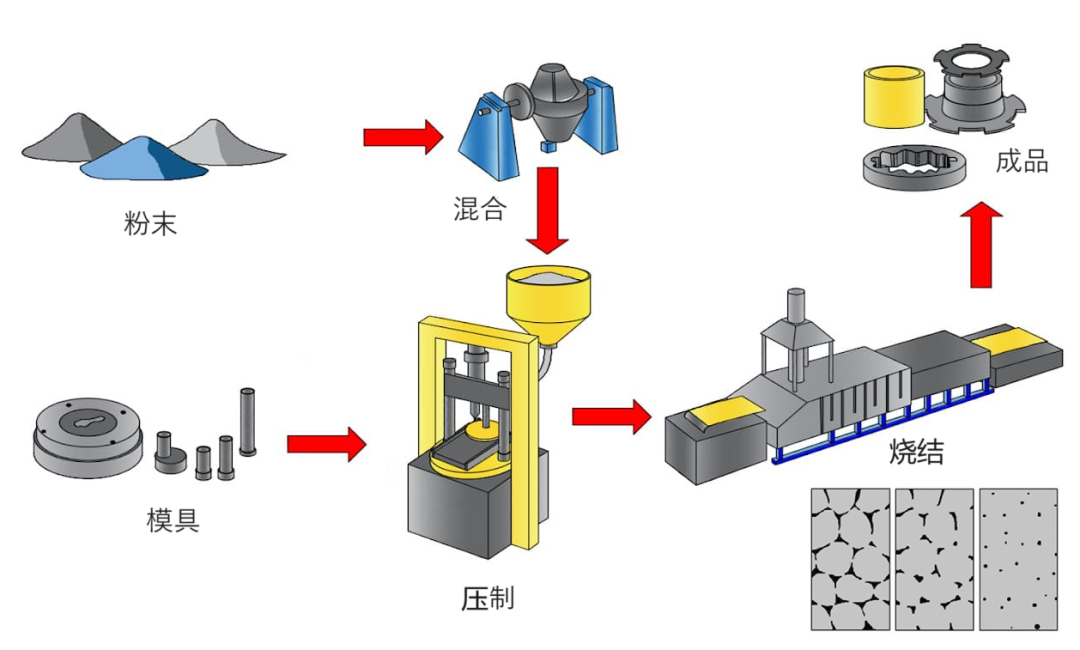

粉末冶金技术以金属粉末为原料,经压制成型、烧结固化及后续精整等工序,可直接制备出复杂形状的机械零件。其中,传统“压制-烧结”(PM)工艺凭借近净成形、能耗低、成本可控及适配规模化生产等显著优势,在机械制造领域应用广泛。

-

一文了解热等静压技术

热等静压技术作为粉末冶金成形的重要工艺之一,由于其可以制备结构复杂的高性能产品,近年来在航空航天领域得到广泛应用。该工艺技术可用于粉末冶金成型或对成型后的铸件(钛合金、高温合金、铝合金等疏松缩孔铸件)。

-

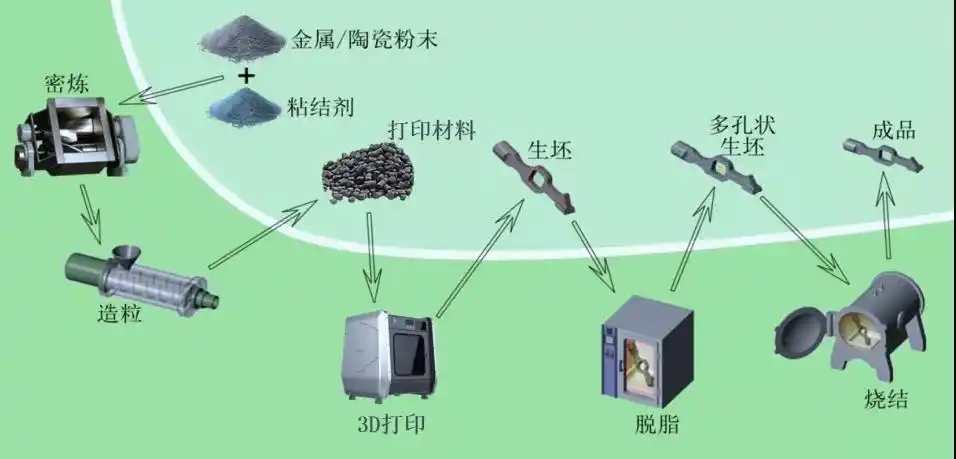

MIM金属注射成型工艺介绍

金属注射成型,简称MIM,是一种将金属粉末与粘结剂混合进行注射成型的方法。它先将固体粉末与粘结剂混合成为均匀的喂料,然后在加热状态下用注射成型机将其注入模腔内固化成型,再通过化学或热分解的方法去除粘结剂,最后经烧结使产品达到高密度。

-

粉末冶金基础制备工艺

提到“冶金”,很多人会想到高温熔炉里翻滚的钢水,或是锻造车间里铿锵的打铁声。但有一种冶金技术,却能像“捏橡皮泥”一样,将金属粉变成汽车发动机里的齿轮、手机摄像头的支架,甚至是人造骨骼——它就是粉末冶金。

关于粉末冶金,你知道多少?

粉末冶金作为一种既古老又充满活力的先进材料制备和成形技术,起源于古代陶瓷制备技术和炼铁技术,直至1909年,粉末冶金法延性钨的问世,标志着近现代粉末冶金时代的来临。一百多年来,粉末冶金技术蓬勃发展,各种重要新型材料和关键性制品不断涌现,成为当今国民经济和科学技术不可或缺的重要工程技术之一。

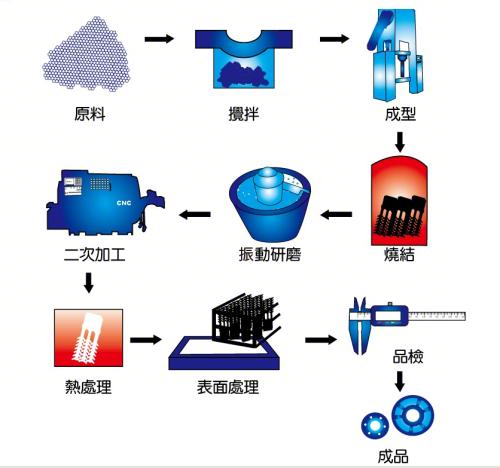

粉末冶金工艺主要流程

机械粉碎法:靠机械力将块状金属或合金碎成粉末,设备简单、成本低、产量大,但粉末形状不规则、粒度分布宽,易引入杂质。

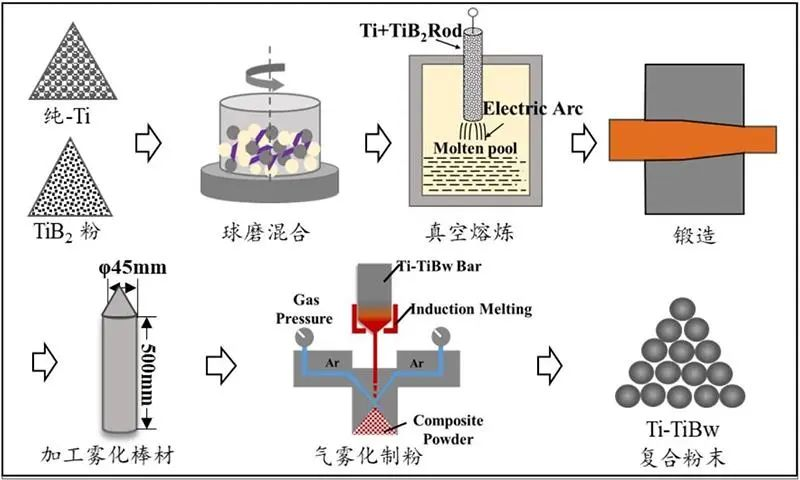

雾化法:把熔融金属液用高压气体(氮气、氩气)或高速水流喷成小液滴,冷却凝固成粉末。气体雾化法粉末球形度高、流动性好,适合造高性能零件;水雾化法成本低、效率高,粉末形状不规则,常用于普通钢铁粉末及性能要求不高的制品。

还原法:用氢气、一氧化碳等还原剂将金属氧化物还原成粉末,纯度高、活性大,烧结活性高,能低温致密化,但生产需高温和特定气氛,设备投资大、成本高。

电解法:电解金属盐溶液或熔融盐,使金属离子在阴极析出成粉末,纯度极高、粒度细且均匀,适用于对纯度和粒度要求高的领域,如电子材料,但生产效率低、能耗大、成本高。

(二)成型

模压成型:把预处理后的金属粉末放模具,施压压实成型,步骤包括装粉、压制、脱模,适用于形状简单、精度要求高的制品,如齿轮。优点是设备简单、效率高、成本低,可大规模生产;缺点是复杂制品模具设计制造难,密度均匀性难保证。

等静压成型:利用液体均匀传压,将粉末装弹性模具放高压容器施压成型。冷等静压室温下进行,适合形状复杂、密度要求高的制品;热等静压高温高压同时作用,用于高性能航空航天材料等。优点是制品各方向密度均匀,适合大型复杂制品;缺点是设备贵、周期长、成本高。

注射成型:将金属粉末与粘结剂混合成注射料,用注射机注入模具型腔成型,适合制造高精度复杂小型零件,如电子元器件,优点是成型效率和精度高,适合大规模生产;缺点是粘结剂选择和去除是难题,处理不当影响制品性能。

(三)烧结

常规烧结:在合适温度和气氛(氢气、氮气、真空等)下加热成型坯体,使粉末颗粒结合,提高密度和强度。氢气气氛除杂质,氮气防氧化,真空适用于对氧含量要求高的材料。

热压烧结:烧结时施压,在专用设备中进行,模具用石墨等材料。能降低烧结温度、缩短时间,获得更高密度和性能的制品,常用于高性能陶瓷等材料制备。

放电等离子烧结(SPS):通过脉冲电流产生放电等离子体和焦耳热快速加热烧结。可清除颗粒表面杂质,激活表面,升温快(100~1000℃/min)、时间短(几分钟到几十分钟)、能抑制晶粒长大,用于制备纳米材料等。

粉末冶金技术进展

(一)金属增材制造(3D打印)与粉末冶金的融合

金属增材制造技术近年来发展迅猛,它与粉末冶金的结合为复杂零部件的制造带来了新的突破。通过3D打印技术,可以直接将金属粉末逐层堆积成型,制造出具有复杂内部结构和个性化设计的零件。这种技术不仅减少了材料浪费和加工工序,还能实现传统加工方法难以制造的零件制造,如航空发动机的复杂叶片等。

(二)纳米粉末冶金技术

随着纳米技术的发展,纳米粉末冶金技术应运而生。纳米级的金属粉末具有比表面积大、活性高、烧结驱动力大等特点,能够制备出具有优异力学性能、电学性能和磁学性能的纳米结构材料。目前,纳米粉末冶金技术在制备高性能磁性材料、超导材料和高强度合金等方面取得了显著进展。

通过在金属粉末中添加各种增强相(如陶瓷颗粒、纤维等),制备出性能优异的粉末冶金复合材料。这些复合材料结合了金属和增强相的优点,具有高强度、高硬度、耐磨性好和耐高温等特性,广泛应用于航空航天、汽车制造和机械工程等领域。例如,在铝合金粉末中添加碳化硅颗粒制备的铝基复合材料,其强度和硬度得到显著提高,同时保持了铝合金的低密度特性。

声 明:文章内容来源于模具信息。仅作分享,不代表本号立场;图片非商业用途。如有侵权,请联系小编删除,谢谢!

沪公网安备31011802004991

沪公网安备31011802004991