相关内容

-

粉末冶金知识——粉末锻造技术

粉末冶金技术以金属粉末为原料,经压制成型、烧结固化及后续精整等工序,可直接制备出复杂形状的机械零件。其中,传统“压制-烧结”(PM)工艺凭借近净成形、能耗低、成本可控及适配规模化生产等显著优势,在机械制造领域应用广泛。

-

一文了解热等静压技术

热等静压技术作为粉末冶金成形的重要工艺之一,由于其可以制备结构复杂的高性能产品,近年来在航空航天领域得到广泛应用。该工艺技术可用于粉末冶金成型或对成型后的铸件(钛合金、高温合金、铝合金等疏松缩孔铸件)。

-

MIM金属注射成型工艺介绍

金属注射成型,简称MIM,是一种将金属粉末与粘结剂混合进行注射成型的方法。它先将固体粉末与粘结剂混合成为均匀的喂料,然后在加热状态下用注射成型机将其注入模腔内固化成型,再通过化学或热分解的方法去除粘结剂,最后经烧结使产品达到高密度。

-

关于粉末冶金,你知道多少?

粉末冶金作为一种既古老又充满活力的先进材料制备和成形技术,起源于古代陶瓷制备技术和炼铁技术,直至1909年,粉末冶金法延性钨的问世,标志着近现代粉末冶金时代的来临。一百多年来,粉末冶金技术蓬勃发展,各种重要新型材料和关键性制品不断涌现,成为当今国民经济和科学技术不可或缺的重要工程技术之一。

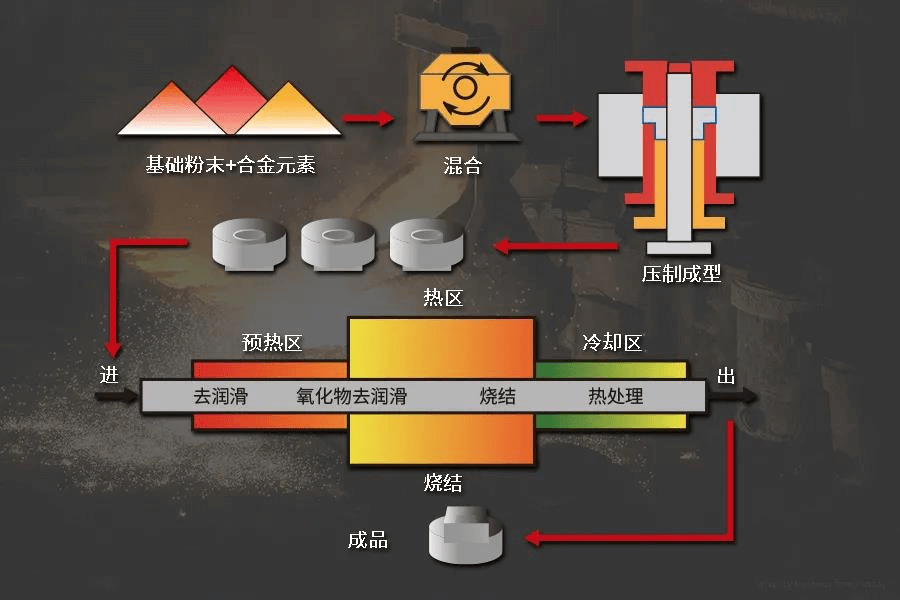

粉末冶金基础制备工艺

提到“冶金”,很多人会想到高温熔炉里翻滚的钢水,或是锻造车间里铿锵的打铁声。但有一种冶金技术,却能像“捏橡皮泥”一样,将金属粉变成汽车发动机里的齿轮、手机摄像头的支架,甚至是人造骨骼——它就是粉末冶金。

什么是粉末冶金?

简单来说,粉末冶金就是通过“制粉-成型-烧结-后处理”四大核心步骤,将金属或合金粉末转化为固体零件的工艺。不同于传统铸造需要将金属熔化再浇筑,粉末冶金全程不依赖高温熔融,而是靠粉末颗粒间的“原子引力”实现结合,就像用无数细小的“金属积木”搭建出完整零件。

图源网络

这种工艺的起点是“金属粉末”。工程师会根据零件需求,选择铁、铜、不锈钢等不同材质的粉末,甚至添加陶瓷、石墨等非金属粉末调整性能。比如汽车刹车片的粉末冶金零件,就会混入石墨粉末提升耐磨性;而医疗用的人造关节,则会用钛合金粉末保证生物相容性。

四大核心工艺步骤

粉末制备

金属粉末的质量直接决定零件性能。常见的制粉方法有“雾化法”和“还原法”:

雾化法是将熔融金属用高压气体击碎成细小的颗粒,适合生产球型粉末;

还原法则是用氢气等还原剂还原金属氧化物,得到多孔性粉末。

如今更有3D打印常用的“气雾化制粉”,能生产出纯度99.9%以上的超细粉末。

压制成型

这一步类似用模具压饼干。工人会将金属粉末倒入定制模具,通过液压机施加10-1000MPa的压力,将松散的粉末压成“生坯”——虽然有了零件的初步形状,但强度较低,容易碎裂。

烧结

烧结是粉末冶金的“灵魂步骤”。成型后的生坯会被送入烧结炉,在低于金属熔点的温度下加热数小时。高温下,金属粉末颗粒表面会发生原子扩散,逐渐形成牢固的结合,零件的密度和强度也会大幅提升,最终变成结构稳定的“烧结体”。

后处理

根据需求,烧结后的零件还会进行后处理,比如通过切削加工提升尺寸精度,通过热处理增强硬度,或是通过电镀、喷涂改善表面性能。部分精密零件的后处理精度甚至能到达0.001mm,相当于头发丝直径的1/60。

为什么选择粉末冶金?

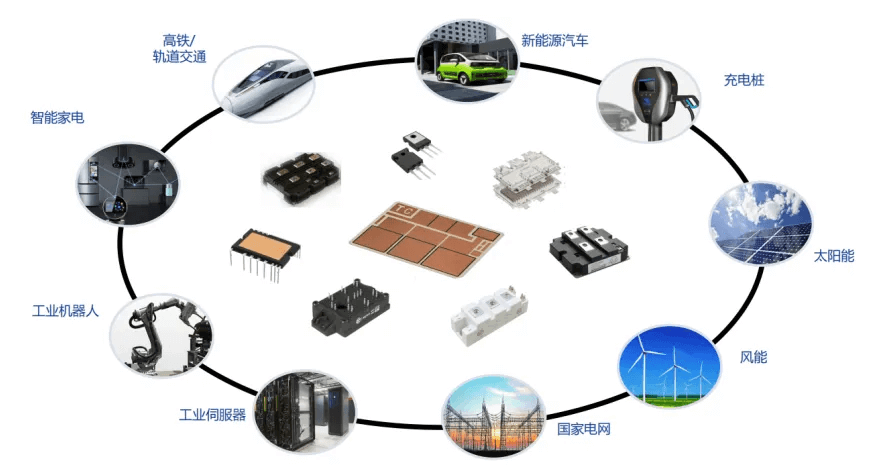

粉末冶金能在汽车、航空航天、医疗等领域广泛应用,核心在于它的独特优势:

图源网络

材料利用率高:传统切削加工会产生30%-50%的废料,而粉末冶金几乎能实现“零废料”生产,尤其适合贵金属加工;

形状复杂可控:能直接制造带孔、带槽的复杂零件,减少后续加工步骤,比如汽车变速箱的行星齿轮,一次烧结就能成型;

性能可定制化:通过调整粉末成分和烧结工艺,可生产多孔、耐磨、耐高温等特殊性能的零件,比如发动机的气门导管,能通过多孔结构实现自润滑;

批量生产成本低:适合大规模量产,一条生产线每天可生产数万件零件,平均每件成本比铸造工艺低15%-30%。

粉末冶金行业旗舰盛会

如今,粉末冶金正朝着更精密、更智能的方向发展。这门看似“古老”的工艺,实则藏着无限可能,它用细小的粉末,搭建起了现代工业的精密基石,也正在勾勒着未来科技的模样。一场带动行业发展、全球最高规格、产业链覆盖最全的粉末冶金行业旗舰盛会——第十八届中国国际粉末冶金及硬质合金展览会(PM CHINA)定档于2026年3月24-26日,以55,000+㎡的宏大规模在国家会展中心(上海)全新启幕。展会汇聚来自多个国家和地区的1,000余家中外知名企业,产业链全覆盖,专业观众预计突破80,000人次,为从行业者搭建技术交流与商贸合作的桥梁,为行业提供一个全方位了解粉末冶金产业发展现状与趋势的窗口。

声 明:文章内容根据公开资料整理。仅作分享,不代表本号立场;图片非商业用途。如有侵权,请联系小编删除,谢谢!

沪公网安备31011802004991

沪公网安备31011802004991