相关内容

-

粉末冶金知识——粉末锻造技术

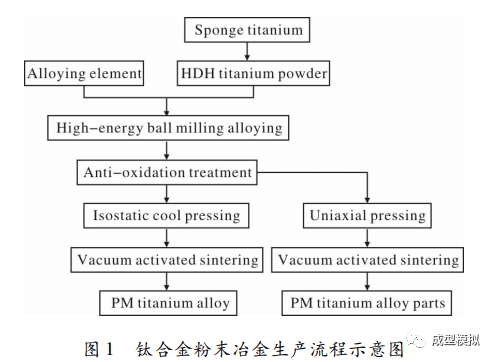

粉末冶金技术以金属粉末为原料,经压制成型、烧结固化及后续精整等工序,可直接制备出复杂形状的机械零件。其中,传统“压制-烧结”(PM)工艺凭借近净成形、能耗低、成本可控及适配规模化生产等显著优势,在机械制造领域应用广泛。

-

一文了解热等静压技术

热等静压技术作为粉末冶金成形的重要工艺之一,由于其可以制备结构复杂的高性能产品,近年来在航空航天领域得到广泛应用。该工艺技术可用于粉末冶金成型或对成型后的铸件(钛合金、高温合金、铝合金等疏松缩孔铸件)。

-

MIM金属注射成型工艺介绍

金属注射成型,简称MIM,是一种将金属粉末与粘结剂混合进行注射成型的方法。它先将固体粉末与粘结剂混合成为均匀的喂料,然后在加热状态下用注射成型机将其注入模腔内固化成型,再通过化学或热分解的方法去除粘结剂,最后经烧结使产品达到高密度。

-

粉末冶金基础制备工艺

提到“冶金”,很多人会想到高温熔炉里翻滚的钢水,或是锻造车间里铿锵的打铁声。但有一种冶金技术,却能像“捏橡皮泥”一样,将金属粉变成汽车发动机里的齿轮、手机摄像头的支架,甚至是人造骨骼——它就是粉末冶金。

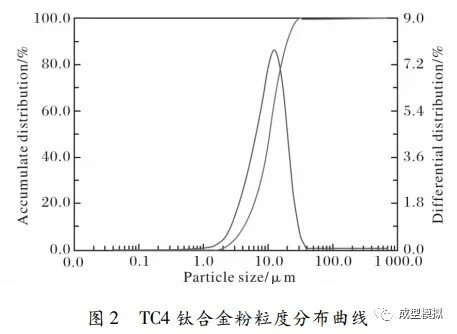

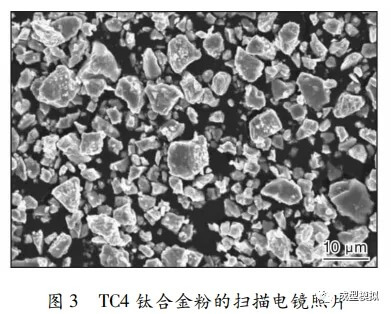

钛合金粉末冶金工业化生产技术

将冷等静压成形后的 TC4 钛合金坯在真空烧结炉中进行烧结。烧结温度控制在 1000 ~ 1300 ℃ 之间, 真空度≤2 × 10-3Pa。经过真空烧结后 TC4 钛合金件相对密度可以达到 99% 以上, 具有优异的力学性能, 可以直接作为承力件使用, 也可以用来作为挤压坯料挤压型材, 还可以作为锻造坯料用于锻制形状复杂的零件。

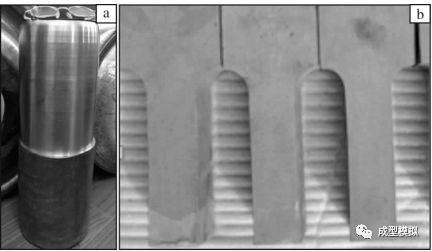

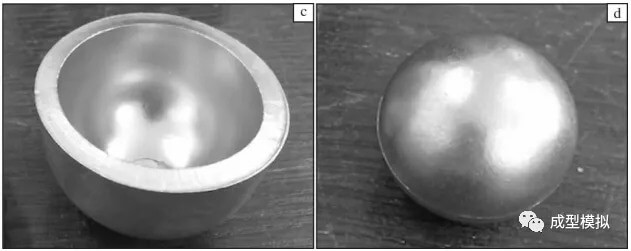

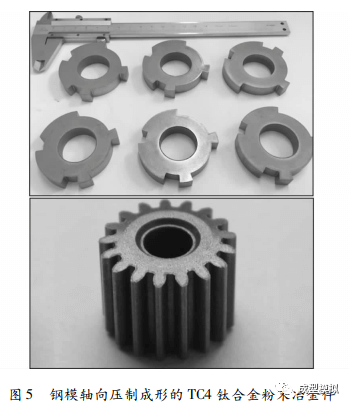

北京科技大学粉末冶金研究所采用合金化粉末,经过冷等静压成形、致密化烧结, 可以得到各种形状的粉末冶金钛合金件, 如图 4 所示。其中图 4a 为经过局部车削的φ80 mm × 350 mm 圆棒, 图 4b 为汽车连杆烧结坯料, 图 4c、d 分别为碗形件( 内径 30mm、壁厚 10 mm) 和球形件( 直径60 mm) 。冷等静压可成形几十公斤至几百公斤, 乃至上吨重的大尺寸坯料。

3 钛合金粉末冶金件的性能

3. 1 TC4 钛合金粉末冶金件的性能

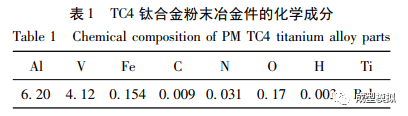

按照 ASTM 2371—2013、GB /T 4698. 14—2011、GB /T 4698. 7—2011 对经冷等静压成形、真空烧结的 TC4 钛合金件进行化学成分分析, 结果见表 1。

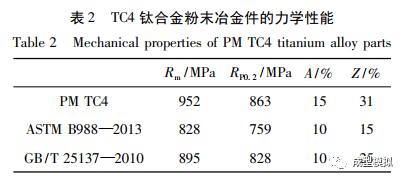

表 2 为按照 GB /T 2965—2007 检测到的 TC4 钛合金粉末冶金件的 力学性能, 以及ASTM B988—2013粉末冶金钛及钛合金结构件标准和 GB /T25137—2010 钛及钛合金锻件标准中的力学性能要求。可见, TC4 钛合金粉末冶金件的拉伸性能高于锻件国家标准, 并远高于美国 ASTM 钛及钛合金粉末冶金件的标准。

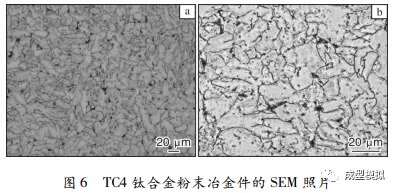

图 6 为TC4钛合金粉末冶金件的显微组织照片。可见组织细小均匀, 由接近等轴晶的 α 相和细小 β相组成,无完整原始 β 晶界,组织类型为网篮组织。

3. 2 TC4 钛合金粉末冶金件的锻造性能

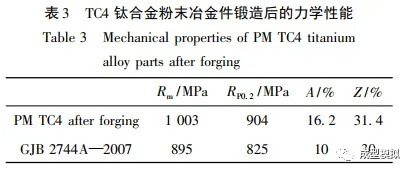

将 TC4 钛合金粉末冶金件进行锻造。其锻造温度为 980 ℃。锻后相对密度接近100% 。经退火处理后按照 GB/T 2965—2007 检测其力学性能, 结果见表 3。由表可见, 各项力学性能指标均高于航空用锻件指标, 可直接作为承力件。

3. 3 TC4 钛合金粉末冶金件的挤压性能

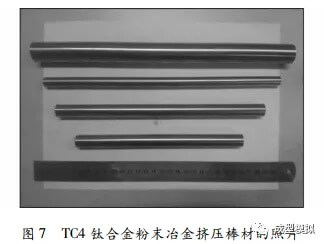

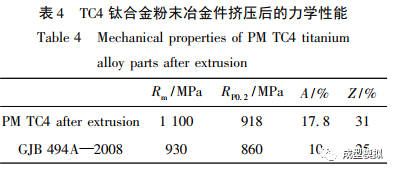

将 TC4 钛合金粉末冶金件作挤压坯料进行挤压。挤压温度为950 ℃ , 挤压比为16, 挤压得到φ15 mm的圆棒如图 7 所示。按照 GB/T 2965—2007 对挤压棒材进行力学性能检测, 结果见表 4。由表4可见,TC4 钛合金粉末冶金件挤压后的力学性能得到了进一步的提高。

(1)设备投入少 粉末冶金生产工艺流程短, 制造设备少, 设备投入可根据生产规模灵活配置, 总投入资本可大可小, 有利于钛合金制造企业进行技术转型, 提高效益。据估算, 建成年产 1 万吨的钛合金粉末冶金生产线仅需资金约 1 亿人民币。

(2)金属利用率高 利用粉末冶金生产工艺能够实现钛合金的近净成形, 从而显著提高原料利用率,节约原料成本。

(3)产品性能好 检测证明 TC4 钛合金粉末冶金件性能高于国标锻件的性能指标, 无需进行锻造改性。

(4)生产成本低 利用熔锻方式生产钛合金在经过 2~ 3 次熔炼后, 还需要经过几次锻造改性。然而,如果以粉末冶金近净成形的钛合金件为坯料, 只需一次终锻成形即可得到最终锻件, 省去了铸锭多次镦拔的改性锻造过程, 这样可以缩短产品的生产周期, 显著降低加工成本, 对于新品开发、小批量生产等具有绝对的优势。大规模工业化生产后, 从制粉、成形到烧结的直接生产成本每吨仅约 2 万~3万元。

总之, 钛合金粉末冶金工业化生产①设备投入少, 生产规模配置灵活; ②工序少、工艺流程短,生产周期短, 能耗低, 污染少, 是一项节能、环保的绿色生产技术; ③成形件为近终形、少切削, 材料利用率高, 成本低, 是降低钛合金件价格的有效途径; ④产品性能可达到或超过航空用锻件的国家标准。因此, 钛合金粉末冶金工业化生产是我国钛工业去产能、快速发展的必然选择。

美国材料实验协会在 2013 年就建立了钛及钛合金粉末冶金结构件标准( ASTM B988—2013) , 说明钛合金粉末冶金在国际上已开始工业化生产。2014年美国粉末冶金零部件的产值为 22 亿美元, 钛粉末冶金零件为 500 万美元。近 10 多年来, 我国在钛合金粉末冶金生产技术方面打下了坚实的基础, 在此基础上, 积极推进我国钛合金粉末冶金产业化, 对推广钛的应用领域, 做大中国钛市场, 促进我国钛产业健康有序发展具有重要意义。

值得关注的是,2026年3月24-26日将于国家会展中心(上海)举办第十八届中国国际粉末冶金及硬质合金展览会,展会以55,000+㎡的宏大规模全新启幕,汇聚来自多个国家及地区的1000余家中外知名企业,打造全球粉末冶金及硬质合金领域的“创新策源地”与“商贸枢纽站”,专业观众预计突破80,000人次,将为您打开万亿级市场的战略窗口!同期举办的第十四届上海注射成形论坛与2026第十八届上海粉末冶金产业论坛将围绕粉末冶金行业最新研究突破、前沿技术应用以及热点焦点话题展开深入探讨,助力行业实现升级创新与可持续发展。

声 明:文章内容来源于微钛空间。仅作分享,不代表本号立场;图片非商业用途。如有侵权,请联系小编删除,谢谢!

沪公网安备31011802004991

沪公网安备31011802004991